|

|

Регулируемые электроприводы

Изменение момента и скорости у асинхронных машин

Необходимость регулирования момента на валу электродвигателя диктуется предъявляемыми к электроприводу

техническими и технологическими требованиями. Для нормального функционирования привода необходимо

ограничивать момент и ток двигателя допустимыми значениями в переходных процессах пуска, торможения и

приложения нагрузки. Для механизмов, испытывающих при работе значительные перегрузки вплоть до стопорения

рабочего органа (например, электроприводы мельниц), возникает необходимость непрерывного регулирования

момента двигателя в целях ограничения динамических ударных нагрузок. Во многих случаях требуется также точное

дозирование усилия на рабочем органе (электроприводы металлообрабатывающих станков, намоточные машины

и др.). Технологические режимы многих производственных механизмов на разных этапах работы требуют движения

рабочего органа с различной скоростью, что обеспечивается либо механическим путем, либо путем электрического

регулирования скорости электропривода. При этом требования к диапазону и точности регулирования скорости

могут изменяться в широчайших пределах в зависимости от области применения электропривода.

Наиболее эффективным способом изменения скорости и момента на валу электродвигателя является

использование частотно-регулируемого привода.

Примеры экономической эффективности от использования частотных преобразователей:

- Некоторые виды нагрузки имеют переменную механическую характеристику, для которой момент нагрузки

возрастает с увеличением скорости вращения. Типичным примером устройств с такой нагрузкой являются

центробежные насосы и вентиляторы, чья механическая характеристика описывается уравнением

квадратичной параболы, а значит, потребляемая мощность пропорциональна кубу скорости вращения.

Из этого следует, что даже небольшое снижение скорости электропривода может дать значительный

выигрыш в мощности - вот почему экономия электроэнергии является главным преимуществом

использования управляемого электропривода для насосов и вентиляторов. Теоретически, снижение

скорости на 10% даёт 30%-ю экономию мощности и, соответственно, потребляемой электроэнергии.

- Плавное регулирование частоты и высокая точность поддержания давления в сетях водоснабжения

позволяет экономить электроэнергию (от 30 до 60%), ведёт к экономии перекачиваемой воды, исключает

гидроудары (существенно увеличивается срок службы трубопроводов и запорной арматуры), осуществлять

пуск агрегатов на номинальных токах (увеличивает срок службы электродвигателей и коммутационной

аппаратуры), работать в автоматическом режиме по часам реального времени по запрограммированному

графику. В системах теплоснабжения и водоснабжения, помимо этого, обеспечивается значительная

экономия тепла (до 10 %) и снижение водопотребления (до 20 %).

- При применении частотно-регулируемого привода для управления винтовыми компрессорами можно

получить экономию электроэнергии, сравнимую с экономией при управлении центробежными насосами

(до 60%), снижение износа коммутационной аппаратуры (в связи с отсутствием больших пусковых токов),

снижение утечки сжатого воздуха (за счет оптимизации давления в пневмосети), увеличение срока службы

электродвигателя (из-за снижения его нагрузки и отсутствия тяжёлых пусковых режимов).

- Опыт внедрения преобразователей частоты показал, что все предварительные исследования по применению

энергосберегающих технологий в реальных системах водоснабжения города полностью подтвердились и

дали положительные результаты. Оптимальный подбор гидравлических режимов на насосных станциях и

сетях микрорайонов показали наличие резерва как в экономии электрической энергии, так и в экономии

питьевой воды. Давления по напору на насосных станциях удалось снизить на 20–40 м.в.ст., что привело

к уменьшению аварийности на сетях. Экономия электрической энергии от внедрения частотных

преобразователей на подкачных насосных станциях составляет от 23 до 47% в год.

- В зарубежной практике экономический эффект от повышения надежности, срока службы и межремонтного

ресурса оборудования (насосных и вентиляционных агрегатов, арматуры и коммутационной электротехнической

аппаратуры) за счет «щадящих» режимов его работы оценивается выше экономического эффекта от экономии

электроэнергии. По результатам обследования института энергетики США (EPRI) 83,7 % пользователей главной

причиной применения регулируемого привода назвали «надежность» работы технологической системы,

оборудования в целом и «эффективность процесса». Только 7,5 % привлеклись чистой «энергетической

эффективностью».

- Применение частотно-регулируемого электропривода подъемного устройства (лебедки) лифта значительно

повышает комфортность при движении кабины, обеспечивает бесшумность и высокую точность остановки,

увеличивает долговечность механического оборудования, а также позволяет снизить расход электроэнергии

на 40-60%.

Частотные преобразователи WEG представлены линейкой CFW

Основные преимущества регулируемых электроприводов:

- Дистанционное управление – панель управления может быть установлена дистанционно от двигателя,

находящегося в производственном участке, в любом удобном месте.

- Снижение затрат – регулируемые электроприводы обеспечивают мягкий пуск, что в результате сокращает

расходы на техническое обслуживание.

- Прирост производительности – регулируемые электроприводы позволяют правильно регулировать рабочую

скорость в соответствии с имеющимся оборудованием и производственными нуждами.

- КПД использования энергии – регулируемые электроприводы это устройства с достаточно высоким КПД,

как, правило, приравнивающимся 97% и более. При необходимости изменения скорости выходная мощность

изменяется оптимально, напрямую воздействуя на потребляемую мощность и приводя к высоким уровням

КПД, исполняемым системой (преобразователь + двигатель).

- Эксплуатационная гибкость – статические преобразователи частоты подходят как для переменных, так и для

постоянных крутящих нагрузок.

- Высокое качество – точное регулирование частоты вращения, достигаемое с помощью преобразователей,

ведет к оптимизации процесса, в результате чего конечный продукт имеет высокое качество.

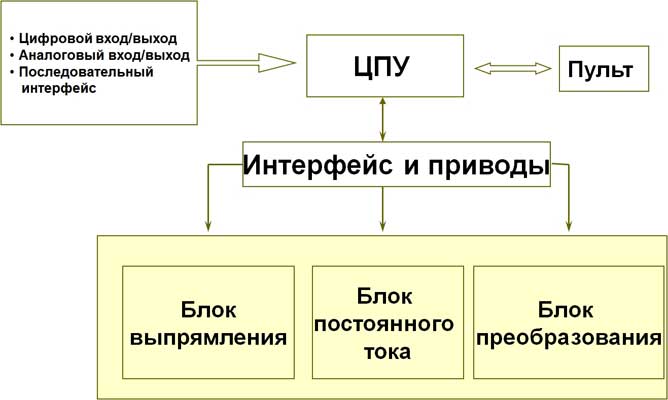

Общий принцип работы регулируемого электропривода изображен на рисунке:

Блок-схема регулируемого электропривода:

Управление регулируемым электроприводом может осуществлятся двумя способами: скалярным

(линейным или квадратичным) и векторным (с датчиками-энкодерами или без них).

Скалярное управление учитывает только мгновенные величины магнитного потока, тока и напряжения

статора и основывается на уравнениях стационарного состояния электродвигателя. Векторное же

управление не только учитывает мгновенные значения электрических параметров статора и ротора,

но также учитывает и динамику их изменения, что значительно повышает эффективность управления

частотой вращения двигателя и его крутящим моментом.

Асинхронный электропривод со скалярным управлением является на сегодняшний день наиболее

распространенным. Он применяется в составе приводов насосов, вентиляторов, компрессоров и других

механизмов, для которых важно поддерживать либо скорость вращения вала двигателя (при этом

используется датчик скорости), либо технологический параметр (например, давление в трубопроводе,

при этом используется соответствующий датчик).

Основной принцип скалярного управления – изменение частоты и амплитуды питающего напряжения.

Конкретный вид зависимости определяется требованиями, предъявляемыми к электроприводу нагрузкой.

Обычно за независимое воздействие принимается частота, а значение напряжения при данной частоте

определяет вид механической характеристики, значения пускового и критического моментов. Скалярное

управление обеспечивает постоянство перегрузочной способности электропривода независимо от

частоты напряжения, однако имеет место снижение развиваемого двигателем момента при низких

частотах (при f<0,1fном). Максимальный диапазон регулирования скорости вращения ротора при

неизменном моменте сопротивления для электроприводов со скалярным управлением достигает 1:10.

Метод скалярного управления относительно прост в реализации, но обладает двумя существенными

недостатками. Во-первых, при отсутствии датчика скорости на валу двигателя невозможно регулировать

скорость вращения вала, так как она зависит от нагрузки. Наличие датчика скорости решает эту проблему,

однако остается второй существенный недостаток – нельзя регулировать момент на валу двигателя.

С одной стороны, и эту проблему можно решить установкой датчика момента, однако такие датчики

имеют очень высокую стоимость, зачастую превышающую стоимость всего электропривода. Но даже

при наличии датчика, управление моментом получается очень инерционным. Более того, при скалярном

управлении нельзя регулировать одновременно и момент и скорость, поэтому приходится выбирать ту

величину, которая является наиболее важной для данного технологического процесса.

Для устранения недостатков, присущих скалярному управлению, используют метод

векторного управления. В современных электроприводах в систему управления закладывается

математическая модель двигателя, которая позволяет рассчитывать момент на валу и скорость вращения

вала. При этом необходимыми являются только датчики тока фаз статора двигателя. Благодаря

специальной структуре системы управления обеспечивается независимое и практически

безинерционное регулирование двух основных параметров – момента на валу и скорости

вращения.

На сегодняшний день сформировалось два основных класса систем векторного управления –

бездатчиковые системы (без датчика скорости на валу двигателя) и системы с обратной связью по

скорости. Применение того или иного метода векторного управления определяется областью

применения электропривода. При небольших диапазонах изменения скорости (не более 1:100) и

требованиях к точности ее поддержания не более ±0,5% применяют бездатчиковое векторное

управление. Если же скорость вращения вала изменяется в широких пределах (до 1:10000 и более),

имеются требования к высокой точности поддержания скорости вращения (до ±0,02% при частотах

вращения менее 1 Гц) или есть необходимость позиционирования вала, а также при необходимости

регулирования момента на валу двигателя на очень низких частотах вращения, применяют методы

векторного управления с обратной связью по скорости.

При использовании векторного управления достигаются следующие преимущества:

– высокая точность регулирования скорости даже при отсутствии датчика скорости;

– плавное, без рывков, вращение двигателя в области малых частот;

– возможность обеспечения номинального момента на валу при нулевой скорости (при наличии

датчика скорости);

– быстрая реакция на изменение нагрузки: при резких скачках нагрузки практически не происходит

скачков скорости;

– обеспечение такого режима работы двигателя, при котором снижаются потери на нагрев и

намагничивание, а, следовательно, повышается КПД двигателя.

Наряду с очевидными преимуществами, методу векторного управления присущи и некоторые

недостатки, такие, как большая вычислительная сложность и необходимость знания параметров

двигателя. Кроме того, при векторном управлении колебания скорости на постоянной нагрузке

больше, чем при скалярном управлении. Следует отметить, что существуют области, в которых

возможно использование только скалярного управления, например в групповом электроприводе,

где от одного преобразователя питаются несколько двигателей.

К программируемым управляющим функциям, обеспечивающим адаптацию электропривода

под условия нагрузки, относят:

– плавный пуск и остановку двигателя с выбором формы кривой изменения скорости и раздельной

настройкой времени разгона и торможения с автоматической коррекцией ускорения и замедления

в случае превышения допустимого момента;

– режим «подхвата» электродвигателя, используемый при включении преобразователей частоты

на вращающийся двигатель (например, после кратковременного пропадания напряжения сети);

– пропуск частот, при которых работа электропривода нежелательна;

– компенсацию падения напряжения на активном сопротивлении статора, которая может быть

заменена настройкой требуемого профиля кривой «напряжение – частота» для обеспечения работы

с минимальным током потребления;

– поддержку высокого пускового момента на низких частотах за счет дополнительного увеличения

напряжения;

– стабилизацию скорости вращения путем воздействия на частоту в функции нагрузки (компенсация

скольжения);

– настройку реакции на скачок скорости или момента нагрузки с учетом инерционных свойств

механизма;

– автоматическое определение параметров подключенного электродвигателя.

Использованы материалы сайтов:ru.teplowiki.org,power-e.ru

Области применения

Центробежные насосы, рабочие насосы, вентиляторы, эксгаустеры, смесители, смешивающие

устройства, экструдеры, конвейеры, роликовые столы, грануляторы, дражераторы, сушилки,

поворотные печи, поворотные фильтры, намоточные станки, размоточные станки, режущие

станки и сварочные станки, подъемные механизмы, и т.п.

Пример применения

«GR ENGINEERING» (Проект Jubilee Mines Sinclair)

Инвертор 580A – 3300В Двигатель – 3МВт – 3.3 кВ

| |